湿法冶金过程尾气中有效成分的回收和资源化利用技术

陈艳艳,刘新哲,于文华

(锦益创典(天津)科技有限责任公司,天津 30000)

陈艳艳( 1987年11月~),毕业于天津大学,硕士学位,主要从事整体氨区,含氨废气、废水的工艺研发及应用;湿法冶金领域含酸性/碱性气体的回收及资源化利用技术的研发及应用。Email:cyy@tj-jycd.com

摘 要:本公司研发了一种工业金属熔炼过程,尾气中的有效成分的回收和资源化利用技术。本文以仲钨酸铵冶炼过程为例,介绍本技术实现的技术背景、实现过程和经济效益。本例中,回收的部分有效气体经过碳化后,做为碱性萃取的反萃剂,另一部分用于氨浸工段的氨水使用。采用本技术后,生产每吨仲钨酸铵的成本降低1800多元。另外也使得工厂的尾气排放优于国家相关标准,工厂的废水排放量大大降低。

关键词:熔炼;湿法冶金;反萃剂;回收;高效利用;尾气;资源化利用;氨水;碳化

我国是全球钨生产和出口的第一大国,是我国24种战略性矿产资源之一[1]。钨的采、选、冶、深加工过程中,“三废”的种类、数量及对环境危害最大的是冶炼阶段,即仲钨酸铵(以下简称APT)的生产过程。APT的生产方法主要有碱性离子交换和酸性溶剂萃取技术[2]。在APT生产过程中,尾气因排出温度较高,压力较低,组分复杂,导致其治理难度,治理设备投资,治理设备年运行费用一直较高,对于APT的生产企业造成较大的成本负担。APT生产过程中,反萃剂的消耗占据总成本的较大比例,而反萃剂的有效成分(包括氨和碳)又从尾气中排放造成浪费和环境污染。所以如何高效利用系统尾气和废水中的氨和碳显得尤为重要。

目前针对APT生产过程产生的尾气,市场常见处理方式为低温冷凝加碱洗工艺[3]。即先对高温气体进行降温,经过冷凝器内冷凝制成一定浓度的氨水,存入氨水储罐以备回用。未冷凝下的含氨尾气再进入碱洗塔内去除硫化氢,而后进入酸洗塔中和除氨,达标的尾气排放。通过我公司对国内众多APT生产企业的技术交流发现,该生产工艺在实际运行过程中,存在以下问题:

(1)前端低温冷凝工艺回收氨水效率很低,尤其是夏季因冷凝水温度较高,氨水回收率不足30%。

(2)回收间歇结晶器中的尾气时,因不凝气的存在,氨的回收效率很低。

(3)酸洗工序消耗大量硫酸、蒸汽、电能,车间运行成本非常高。

(4)酸洗工序产生的副产物为固体铵盐,市场接受程度低,不能转化为经济效益。

(5)酸洗设备因长期使用腐蚀严重,需要定期更换,设备成本费用非常高。

(6)整个工艺无法保证密闭性,因氨气的逃逸,导致车间环保不达标。

(7)整个工艺产生大量废水,对污水处理系统造成很大压力[4]。

(8)工厂排放尾气中含有大量水蒸气,而导致白烟现象。

上述为市场工艺存在的普遍问题,常见的处理方式有降低结晶温度及增加搅拌速度[5]等来缓和上述问题,并不能从根本上解决。我司依托于自己的专利技术(专利号:ZL 2018 2 0811464.4),对于生产APT的碱性萃取工艺、离子交换工艺、氧化钨制备过程中含氨/碳尾气进行高效回收及资源化利用制定了解决方案。结合APT的生产工艺,对APT生产过程的尾气处理提出并实施了全新的处理工艺,实现了对尾气中游离氨、碳酸根、碳酸氢根离子90%以上的回收,回收后的料液经碳化后用于配置反萃剂,使得整个工厂反萃剂的使用量降低70%。另一部分回收的料液,即氨水用于生产工艺的氨浸工段。另外,本技术还大大提高了车间环境,实现环境效益、经济效益和社会效益的三统一。

1 本工艺技术详情阐述

采用逆流传质吸收的原理吸收含氨尾气,在吸收塔前设置变频风机,既保证蒸发结晶器内微负压操作,避免氨的逸散,又保证吸收塔内正压操作,有利于氨的吸收。尾气通过风机被引入两级(或三级,根据尾气组分可能不同)吸收塔内被水吸收,吸收后的氨制成氨水实现资源化利用,吸收塔的尾气符合国家相关标准要求,可达标直接排放。

1.1 主要设备简介

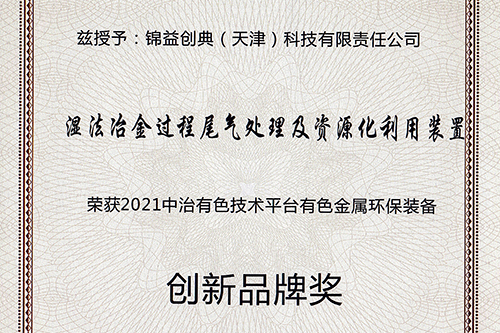

本吸收塔是能够实现气液两相接触传热并传质的操作单元。在传质方面,主要应用了吸收传质机理的“双膜理论”。见图1。其基本原理是:

(1)相互接触的气液两流体间存在稳定的相界面,界面两侧各有一层有效滞留膜,分别称为气膜和液膜,吸收质以分子扩散的方式通过双膜层。

(2)在膜层以外的气、液两相中心区,由于流体充分湍流,吸收质浓度均匀,即两相中心区内浓度梯度皆为零,全部浓度变化集中在两相有效膜内。通过以上模型建立,就把复杂的相际传质过程简化为经由气、液两膜的分子扩散过程。

图1 双膜理论

(3)吸收时,吸收溶液与气流的运动为相向或交错运动,在气液逆向或交错流动的接触中,利用气液两相间的双膜浓度差完成气流中的吸收质向液相传质的过程。

(4)利用aspen软件对吸收塔进行模拟物料平衡和能量平衡计算,并对吸收塔进行水力学计算,使得吸收塔满足氨的回收率要求,塔顶排放尾气符合环保要求,制备氨水浓度符合业主要求,水电量消耗达到最低,塔的操作性能保持最优。

1.2 主要元件介绍

为了达到高效吸收效果,依据前面提到的双膜理论,需要为气液两相提供足够的接触面积,接触面积越大,传热/传质效果越好。填料能够为传质提供很大的气液接触面积,此次选用的填料为我方定向设计的规整填料,是综合考虑到提供更大比表面积和较低整体填料的压损两方面的优化产品。

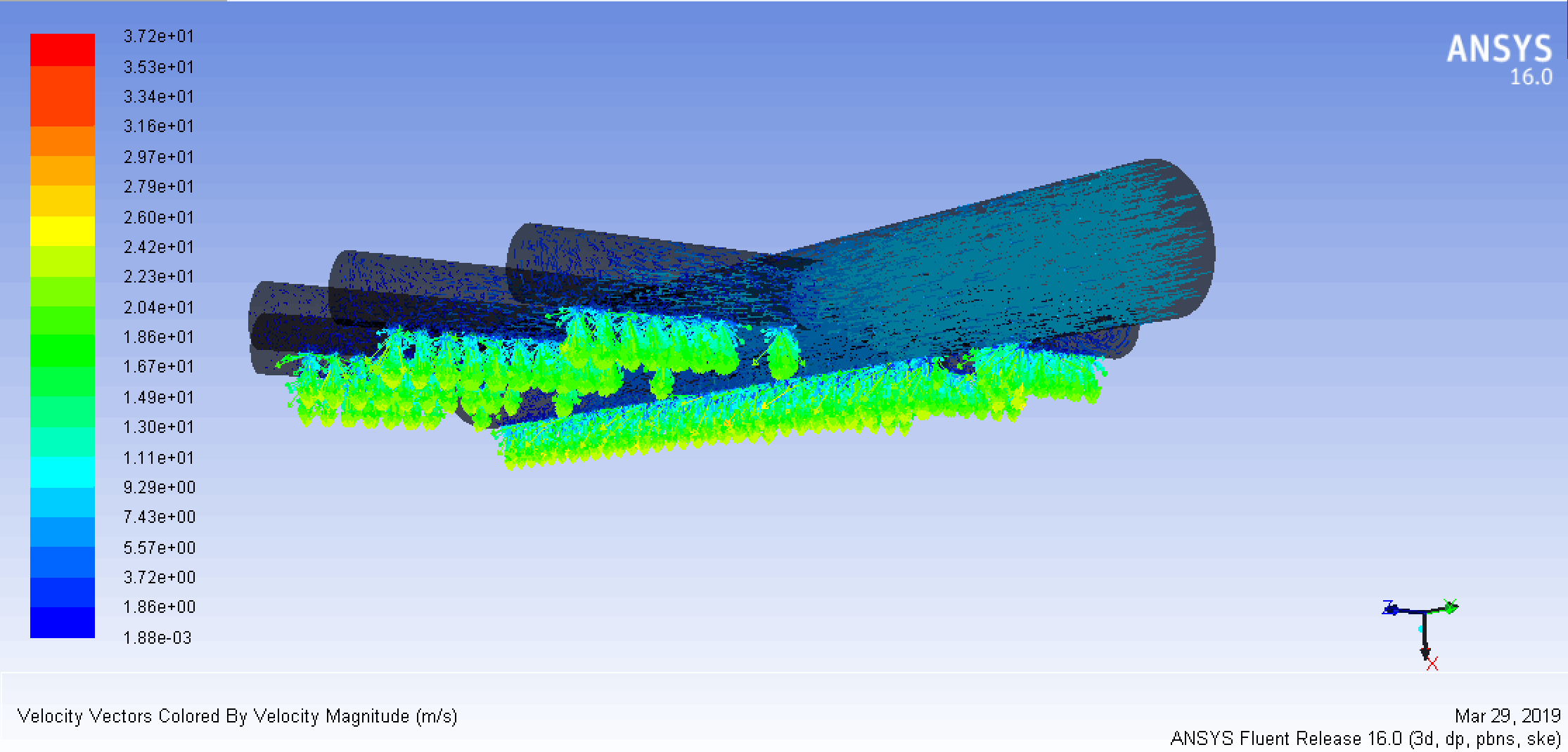

液体分布器可以将液相介质在塔内尽可能均匀的分布于塔内空间,避免偏流影响传质效果,各塔内分布器由我方设计并采用FLUENT软件模拟流场优化调整。整体结构更合理,液相分布更均匀。见图2。

图2 液体分布器流场模拟示意图

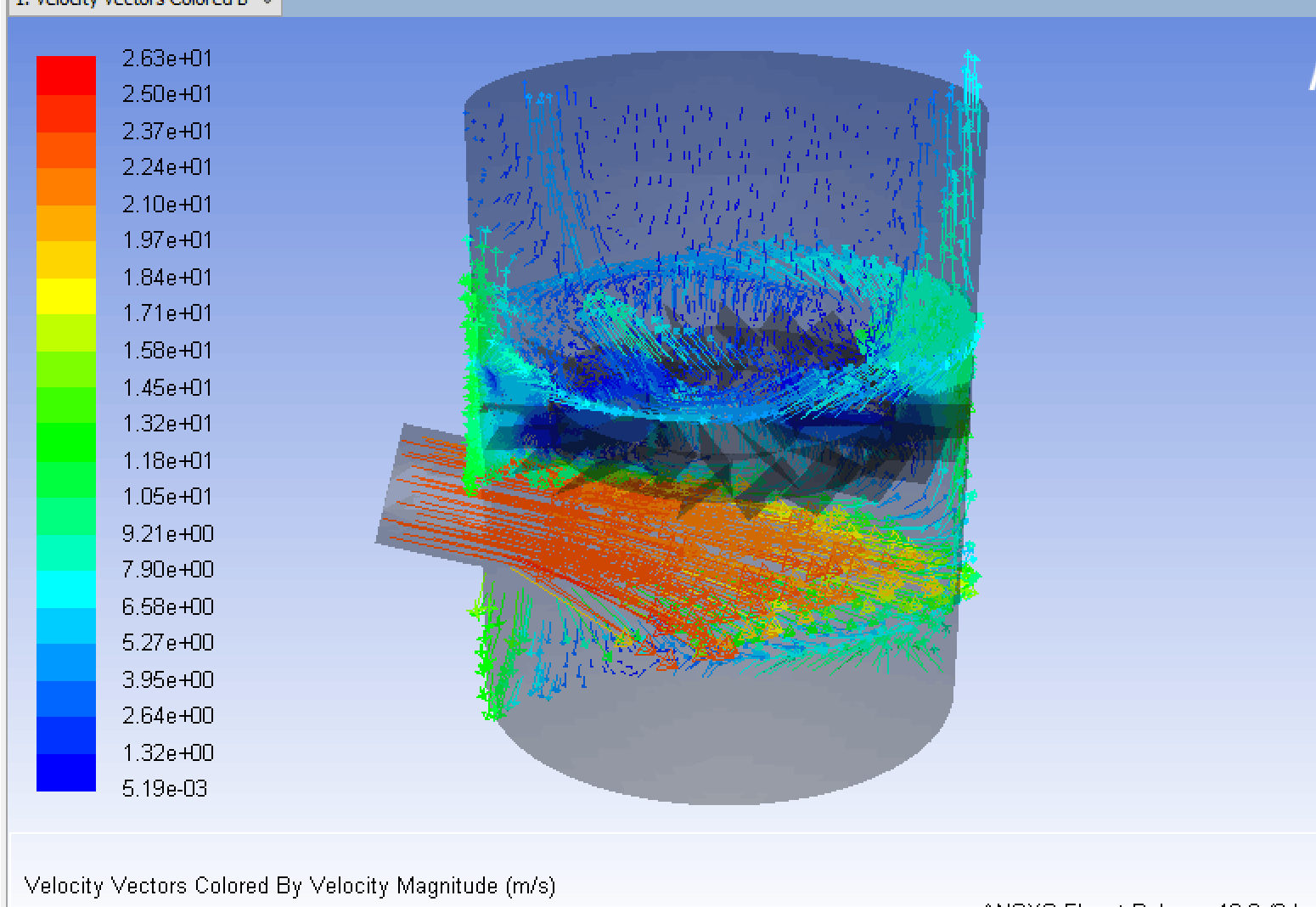

气体分布器可以将气相介质在塔内尽可能均匀的分布于塔内空间,避免偏流影响传质效果,各塔分内布器由我方初步设计并采用FLUENT软件模拟流场优化调整。整体结构更合理,液相分布更均匀。见图3。

图3 气体分布器流场模拟示意图

1.3 项目实施现状

本技术应用于江西赣州某工厂,项目照片如图4所示。使用此系统后,碱性萃取-含氨尾气吸收系统中游离NH3,总C,离子交换-含氨尾气吸收系统中游离NH3均得到大幅提升,具体见表1。

表1 新旧工艺对比

根据目前的经验,该项目中反萃剂的使用量约为该技术使用前的30%。生产每吨APT减少反萃剂用量1.64吨,节省反萃剂费用1 000多万元/年。另外因为取消碱洗工艺,节省了碱液用量,整个仲钨酸铵生产工艺节省运行费用1 200~1 500万元/年。通过本工艺技术的实施,实现了如下目标:

(1)氨回收率由40%左右提高到99%以上,实现氨资源高效回收利用。

(2)氨的回收效率保持稳定。

(3)取消原有酸洗系统,节省空间和物料消耗。

(4)本系统的副产物为氨水,直接应用于前端原料系统,节省原料成本而降低系统运行费用。

(5)整个系统设备无酸性介质,不产生酸性介质腐蚀。

(6)本工艺不存在氨逸散的问题,车间工作环境良好。

(7)本技术工艺不产生废水,尾气,废渣的排放。

(8)消除尾气中的白烟,排放的尾气满足且远远优于现有GB14554-1993《恶臭污染排放标准》的要求。

(9)本工艺将所有的设备集中布置于撬块上,厂区占地面积小,现场施工难度低,自动化程度高,可实现无人值守。

图4 该技术实施的实景照片

2 本技术的适用领域

该技术广泛适用于钨钼等金属冶炼行业。因采用水作为吸收剂,只要求回收处理尾气组分具有水溶性。对各行业含水溶性组分的高温尾气治理回收均具有广泛适用性。该工艺对尾气回收处理规模无特别限制。可随生产规模对设备尺寸和工艺参数进行调整。设备本身操作弹性大,自动化程度高,随上下游工艺参数变化响应速度快。受地域环境因素限制小。随环境温度等变化可灵活调整工艺参数和操作特性。对原料来源等均无限制。

本技术已在其他项目上实施转化,均已稳定运行且达到预期目标。项目位于湖南长沙,见图5,该项目的尾气量为8 000 m³/h。该技术有效成分NH3和CO2的吸收率达到90%以上,年回收NH31 200 t,回收CO2 2 700 t。整个系统运行情况稳定,操作便捷、生产效果良好。自动化程度高,随生产负荷变化响应快。得到了业主的高度认可。整个生产工艺节省运行费用1 200~1 400万元每年。见图5。

图5 该技术实施转化的实景照片

参考文献

[1]董娟,罗婷,王翔,等.供需协同下江西省钨产业结构调整与升级对策[J].有色金属科学与工程,2019,10(4).106-112.

[2]赵中伟,孙丰龙,杨金洪,等.我国钨资源、技术和产业发展现状与展望[J].中国有色金属学报,2019,29(9):1902-1916.

[3]谢泉文,黄德文.钨冶炼过程中含氨氮废水废气的处理与回收利用[J].冶金与材料,2019,39(2):79-79.

[4]史明,唐忠阳,陈星宇.现代钨冶炼过程中废水处理现状与发展[J].稀有金属与硬质合金,2015,43(2):1-5.

[5]杜雯;钨冶金过程氨尾气的治理与循环利用工艺研究;中国钨业;2008, 23(6):43-46.