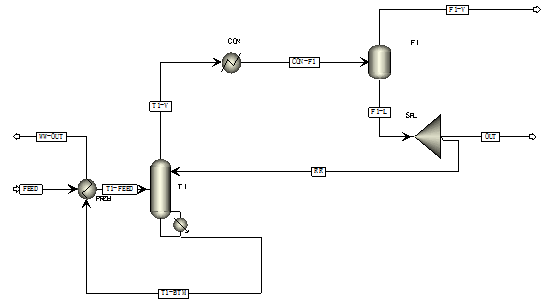

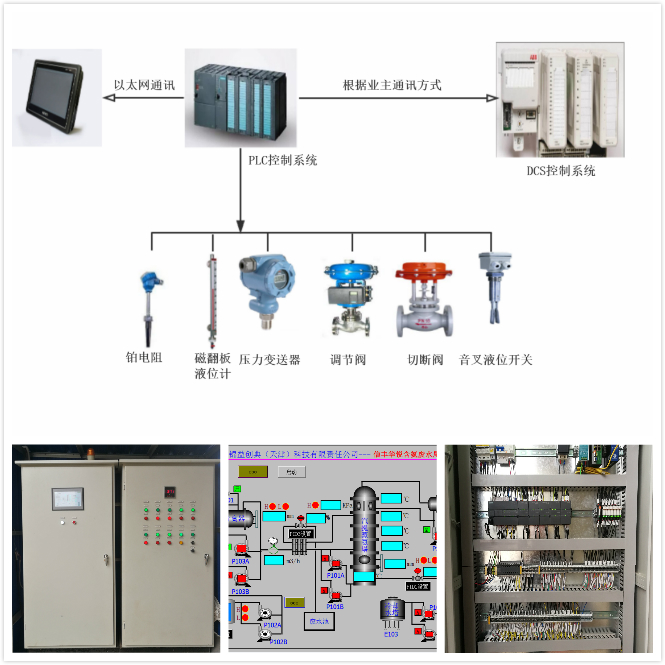

PLC控制柜既可以实现单柜自动控制,也可以实现多柜通过工业以太网或工业现场总线网络组成集散控制系统。PLC控制系统具有自动化程度高,性能稳定,扩展性好,升级方便等优点。

基于PLC系统的智能化现场监控系统由人机界面、通信系统等组成——现场控制站完成各工艺段及功能区域内的工艺数据采集,工艺设备控制,工艺过程协调。

在PLC及人机界面可实施项目的运行监视、数据服务和设备管理。

自控系统具有手动、自动两种运行模式。手动控制用于设备的现场控制或调试,自动控制用于正常的设备运行。

PLC现场控制站的主要功能如下:

(1)采集的主要工艺参数、电气参数、设备运行状态、仪表工作状态等。

(2)按控制程序对所辖工段内的工艺过程、电气设备进行自动控制。

(3)通过以太网与中控室的监控管理系统进行通信。向监控管理系统传送数据,并接受监控管理系统发出的开停机命令。

人机界面通常采用触摸屏或工控机两种形式。触摸屏的优势为操作方便、外形小巧、界面丰富等。工控机作为人机界面,将计算机应用于工业控制领域可以发挥计算机在数据处理、储存、查询、记录及图像处理方面的优势。通过组态软件可以对现场环节组态,画面丰富,各个过程量显示直观。

集散控制系统简称DCS。它采用控制分散、操作和管理集中的基本设计思路,采用多层分级、合作自治。DCS设计考虑整体方案,操作员站都具备工程师站功能。DCS在整个设计上留有很大的可扩展性接口,外接系统或扩展系统都十分方便。

DCS和PLC 的区别:

(1)DCS是一个系统,PLC是一个装置,所以DCS的扩展性优于PLC

(2)DCS的系统性与网络开放性更好

(3)网络形式不同:DCS网络是整个系统的中枢神经,DCS系统通常采用的国际标准协议TCP/IP。它是安全可靠双冗余的高速通讯网络,系统的拓展性与开放性更好。

(4)DCS所有IO模块都带CPU,可以实现对采集及输出信号品质判断与标量变换,故障带电更换。

现场控制站配置如下主要设备:

(1)集散控制系统DCS

(2)可编程序控制器PLC

(3)操作显示屏

(4)现场仪表